Viaggio di Sky TG24 tra le tecnologie più interessanti che riguardano il mondo della produzione, all’interno di un polo che supporta le aziende manifatturiere italiane lungo il percorso di transizione digitale e sostenibile

Alla periferia nord di Milano, all’interno del Campus Bovisa del Politecnico, dal 2019 opera una realtà tecnologica innovativa specializzata in robotica, cybersecurity, intelligenza artificiale, sviluppo di prodotto e processo. Non un’azienda ma una sorta di polo, nato su iniziativa del ministero dello Sviluppo Economico, che ha lo scopo di supportare le aziende manifatturiere italiane lungo il percorso di transizione digitale sostenibile. Si chiama MADE Competence Center e a guidarlo è Marco Taisch, ordinario presso il Manufacturing Group della School of Management del Politecnico di Milano e esperto, tra le altre cose, di Industria 4.0, robotica e sistemi di produzione sostenibili.

”Oggi – racconta Taisch mentre ci fa da Cicerone all’interno del Centro – per aumentare la produttività non si può più fare a meno di Industria 4.0. Ma se un’azienda non conosce il mondo della tecnologia, della robotica, dell’intelligenza artificiale, come fa a integrarla in maniera corretta all’interno dei propri processi? Noi, interagendo con le imprese e facendo dimostrazioni sulle tecnologie più innovative, le supportiamo nel loro percorso di adozione, spieghiamo loro di cosa hanno bisogno, le aiutiamo con le attività di formazione e ci affianchiamo in tutto e per tutto, in un percorso che le porta dall’essere non digitalizzate a totalmente digitalizzate”.

Che cos’è MADE

Oggi MADE conta 51 partner, tra i quali possiamo citare importanti realtà come Bosch, Siemens o INAIL, e un parco macchine suddiviso in sei aree tematiche disposte su un totale di 2.500 metri quadrati. Un posto, per semplificare, dove le aziende possono trovare la tecnologia migliore da applicare al proprio interno, scegliendo da un ventaglio di centinaia di soluzioni diverse. MADE, puntualizzano, non vende queste tecnologie, ma siede al fianco delle aziende manifatturiere italiane come un sistema di terze parti e indipendente, una sorta di “coach” della trasformazione digitale. Un consigliere, insomma, che studia con le aziende quali sono i processi migliori da integrare e anche quelli da eliminare perché inutili o troppo costosi. Anche la location non è casuale: MADE è ospitata all’interno di un campus universitario, soggetto pubblico garanzia di terzietà, e permette dunque davvero di creare una sorta di “comunità digitale” in grado di unire piccole e medie imprese, associazioni di categoria e aziende partner in un ecosistema collaborativo e innovativo.

Cosa fa MADE

Gli ambiti in cui lavora MADE sono moltissimi. In primo luogo c’è l’intelligenza artificiale, che ormai sta rivoluzionando la produzione, migliorando controllo qualità, manutenzione predittiva, guida autonoma, analisi dati e assistenza all’operatore. C’è l’ambito dello sviluppo di prodotto e processo, che può essere ottimizzato grazie alle tecnologie come il gemello digitale e la simulazione avanzata, migliorando efficienza e riducendo i tempi di produzione. Ci sono realtà aumentata e realtà virtuale, che possono migliorare l’interazione tra progettisti e prototipi digitali, riducendo errori e costi. E poi ancora: c’è la progettazione di infrastrutture connesse, che consente l’integrazione tra sistemi fisici e digitali. Solo per fare alcuni esempi, MADE negli ultimi mesi ha lavorato alla costruzione del gemello digitale di uno stabilimento per valutarne la performance e il possibile investimento (prima della costruzione vera e propria), alla compilazione automatica del Giornale di Scalo che raccoglie informazioni su movimenti aerei, passeggeri e merci, a un progetto che avrebbe reso predittiva la manutenzione delle strade sfruttando i veicoli che le percorrono o, ancora, a un sistema per rilevare in modo immediato i patogeni negli alimenti. “La situazione delle nostre imprese – spiega Taisch – è una situazione a macchia di leopardo: abbiamo sicuramente aziende che sono campioni di tecnologia ma la maggior parte ha ancora bisogno di capire, di imparare, perché la tecnologia evolve a una velocità altissima e quindi stare al passo è sempre difficile. In generale il nostro Paese ha bisogno di aumentare la produttività, e l’unico modo è usare le tecnologie digitali delle nostre aziende”.

Dalla stanza virtuale allo scanner 3D, il nostro viaggio in MADE

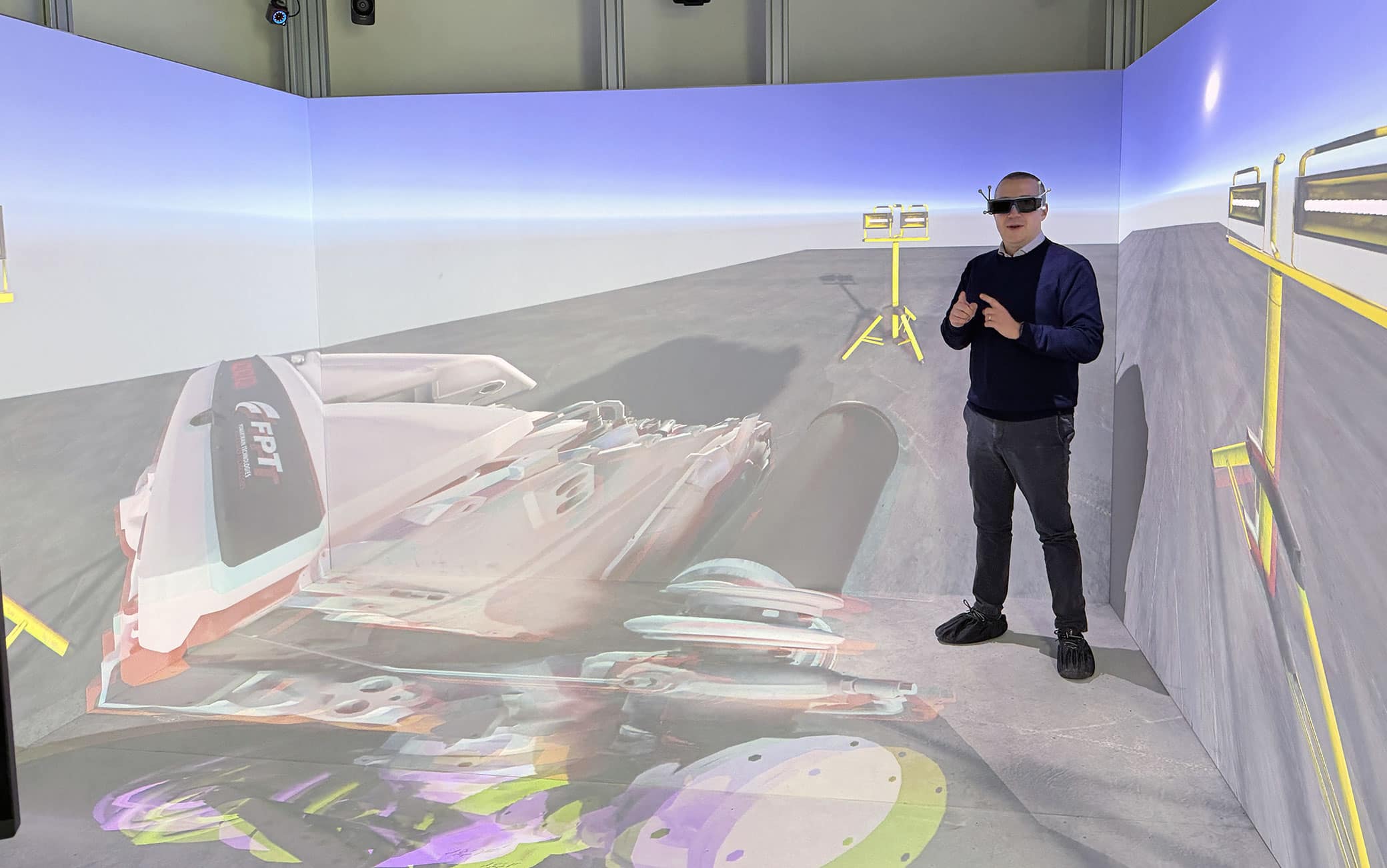

La nostra visita in MADE inizia da una stanza chiamata CAVE (Cave Automatic Virtual Environment), una sorta di stanza “immersiva” dove pareti, pavimento e soffitto si animano, grazie anche all’utilizzo di speciali occhiali, e permettono di progettare, simulare e sperimentare senza dover costruire fisicamente un prototipo, riducendo di conseguenza i costi. Quanto ci vorrebbe per modificare una piccola parte di un motore di un aereo? Se acquisto dei nuovi macchinari come dovrò comportarmi con le uscite di sicurezza della fabbrica? Se uno chef costruisce la cucina di un nuovo ristorante, come ci si muoverà dentro e a che altezza sarà meglio mettere pensili o sistemi di aerazione? Come fare per rendere più sicuri i movimenti di un operaio che deve cambiare un pezzo su una pala eolica? Tutta questa sperimentazione prende vita in pochi minuti grazie ad ambienti virtuali ricostruiti in maniera fedele all’interno dei quali è possibile muoversi liberamente e naturalmente.

Lo scanner 3D per il Reverse Engineering è invece uno strumento che cattura la forma di un oggetto reale trasformandola in un modello digitale: una tecnologia che serve, ad esempio, a ricostruire componenti non più disponibili, a migliorare prodotti esistenti o a creare prototipi senza dover ripartire da zero nel design.

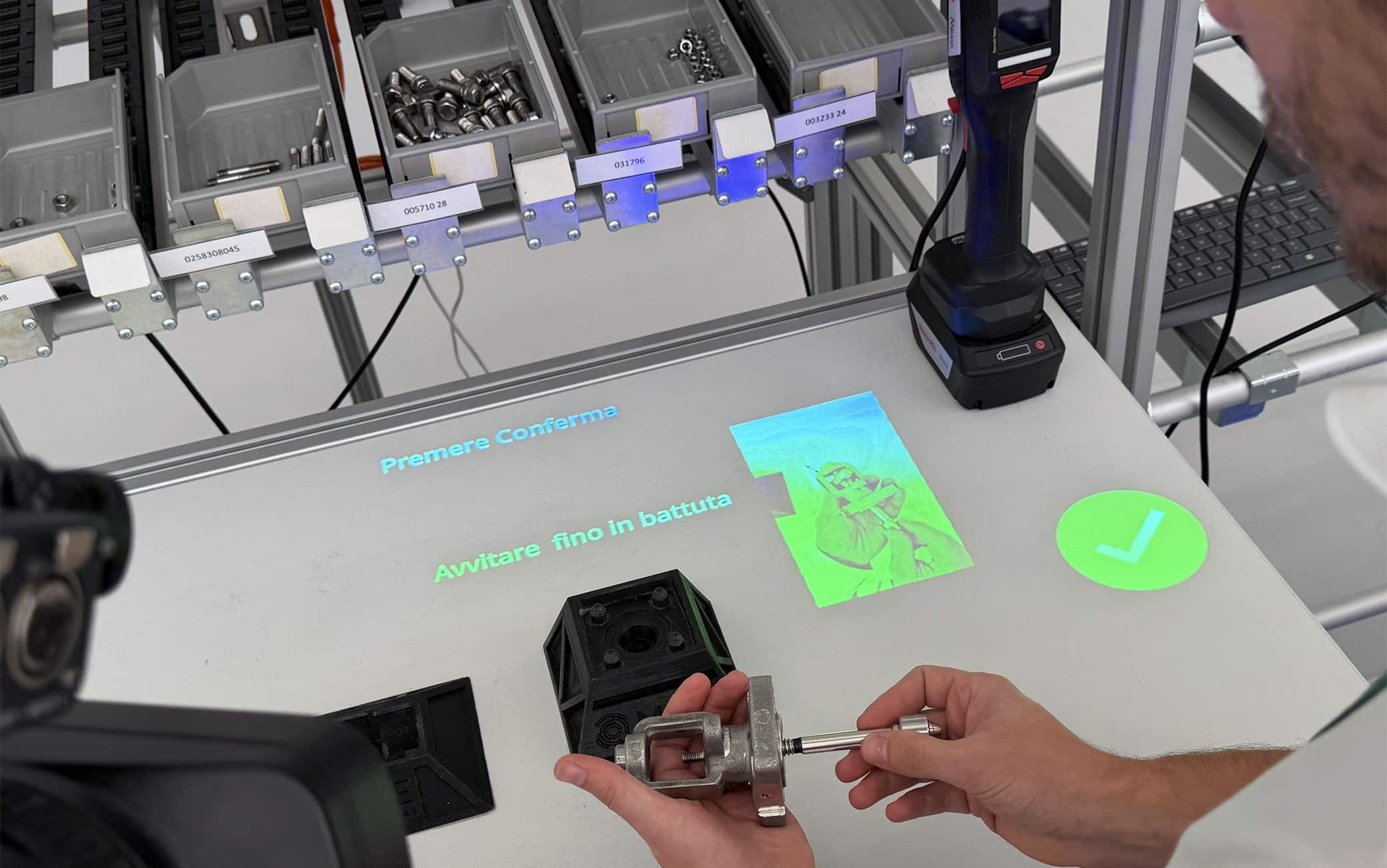

La postazione di assemblaggio assistita

A catturare la nostra attenzione è anche la ricostruzione della fabbrica del futuro, tra robot a guida autonoma che si muovono agilmente tra corridoi e operai e banchi di lavoro di nuova generazione che assistono con luci, suoni e colori l’operatore, assicurandosi anche, grazie a telecamere ad alta definizione, che vengano usati gli utensili giusti, addirittura che vengano fatti i corretti avvitamenti di un bullone. Con i carrelli che forniscono agli operai solamente i pezzi giusti e necessari per il lavoro che devono compiere.

All’interno della fabbrica, dicevamo, si muovono robot a guida autonoma che consegnano componenti e aiutano gli operatori a trasportare carichi pesanti. Stessa filosofia degli esoscheletri, che, indossati da chi lavora, permettono di sollevare pesi (quasi) senza fatica o supportare e alleviare il lavoro delle spalle, riducendo i rischi per la postura. Fino ad arrivare agli occhiali smart che permettono al tecnico, mentre sta operando, di leggere documentazione, effettuare videochiamate, il tutto completamente integrato nel sistema di fabbrica.

“La tecnologia non si sostituisce all’uomo ma si affianca all’uomo”, aggiunge il presidente Taisch al termine del nostro giro. Ma cosa ne sarà di questo posto tra dieci anni, come se lo immagina? “Questo tra dieci anni sarà ancora un luogo fatto di macchine, impianti, persone, intelligenza artificiale ma sarà tutto ancora più veloce, tutto ancora più basato sull’analisi dei dati e delle informazioni. E nelle nostre fabbriche si userà molto più il cervello che le braccia. L’operatore del futuro – conclude sicuro – è un operatore 4.0”.