da Hardware Upgrade :

Molti conoscono Siemens per il suo ruolo nell’industria ma non tutti realizzano che il colosso tedesco, che ha una storia lunga ben 175 anni, realizza soprattutto soluzioni digitali a supporto del manufatturiero Un percorso iniziato da anni, che ha visto la multinazionale espandere il suo portfolio digitale con soluzioni di simulazione, piattaforme per i digital twin (i gemelli digitali di macchinari o intere fabbriche, alimentati dai dati reali provenienti dai sensori IoT).

Il passo successivo è l’evoluzione dei digital twin che, come spiega Giuliano Busetto, Head of Digital Industries di Siemens in Italia e Presidente di Siemens Industry Software, rappresentano “gli elementi costitutivi del percorso verso il metaverso digitale”. La soluzione per abilitare e accelerare la trasformazione digitale di Siemens è Xcelerator, una piattaforma digitale aperta che “non si compone solo del nostro portfolio completo, ma anche di un potente ecosistema di partner e di un marketplace per clienti, partner e sviluppatori”. Secondo Busetto, è fondamentale aprirsi a un ecosistema di partner per potenziare il portfolio digitale dell’azienda, così come non si può fare a meno di un marketplace che permette a tutti gli attori di creare innovazione e condividerla con le altre imprese.

La strategia di Siemens: abilitare la trasformazione nei settori chiave dell’economia

La piattaforma Xcelerator è progettata per adattarsi a ogni tipo di settore industriale: manifatturiero, medicale, servizi energetici, trasporti, edifici. Ha un ruolo chiave non solo nello sviluppo dei nuovi prodotti, ma anche nella loro gestione. Facendo leva su modelli tridimensionali, gemelli digitali e – soprattutto – dati, permette di ottimizzare costantemente l’utilizzo degli asset utilizzati, abilitando anche la manutenzione predittiva. E, aspetto molto importante in questo periodo, aiutando le imprese a individuare e abbattere gli sprechi energetici, riducendo l’impatto sull’ambiente.

Un esempio è Building X, una suite per la gestione degli edifici che integra i vari sistemi presenti per facilitare l’analisi dei dati e consentire di raggiungere obiettivi ad emissioni zero. Abbatte i silos di dati e mette a disposizione di tutte le figure coinvolte nella gestione le informazioni necessarie, quando servono. Al momento, è dotata di quattro moduli:

- Energy Manager, che tiene traccia dei consumi energetici, dei costi e dell’impronta di CO2 di un edificio o di un campus e consente di intraprendere tempestivamente azioni correttive, se necessario. Prevede il consumo energetico sulla base della cronologia dei dati e supporta gli utenti nel perseguire i propri obiettivi di sostenibilità, aiutandoli a raggiungere edifici a zero emissioni;

- Operation Manager, che gestisce e monitora in tempo reale le apparecchiature e le applicazioni dell’edificio. È in grado di monitorare diversi siti da un unico punto e garantisce una risposta rapida ai problemi, riducendo i tempi di inattività. Gli utenti beneficiano di una maggiore continuità operativa e di tempi di reazione più rapidi;

- Security Manager gestisce e manutiene i sistemi di sicurezza mediante flussi di lavoro unificati e automatizzati. Gestisce centralmente le operazioni quotidiane e gli allarmi rilevati dai vari sistemi di sicurezza

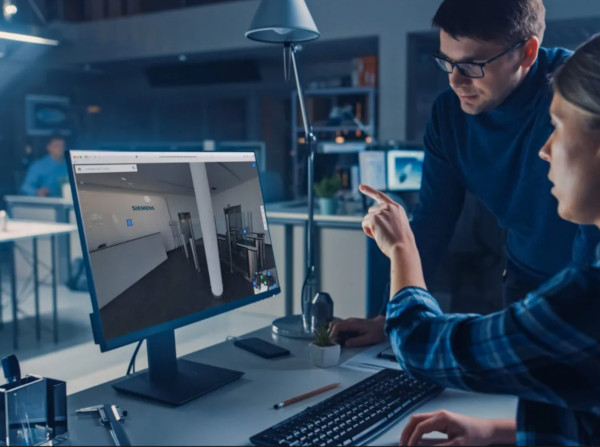

- 360° Viewer, app che rappresenta un luogo fisico come un ambiente virtuale in 3D, consentendo la navigazione all’interno per ottenere informazioni sulla topologia e l’installazione delle apparecchiature.

Secondo Floriano Masoero, Presidente e CEO di Siemens Italia e Head of Smart Infrastructure, se vogliamo realmente abbattere le emissioni di CO2 in atmosfera è inevitabile concentrare gli sforzi proprio sugli edifici, responsabili del 40% dei consumi energetici globali. Inutile sognare solo case incastonate e integrate nella natura come soluzione, per un semplice motivo: si stima che entro il 2050 il 68% della popolazione globale vivrà all’interno di aree urbane, e non si può ignorare questo dato. Bisogna, invece, migliorare l’efficienza energetica degli edifici, e Building X nasce proprio per questo. Consente infatti di connettere a un sistema digitale gli edifici e tutte le componenti presenti, così da ottimizzarli nel tempo e permettere a tutte le persone incaricate della loro gestione (energy manager, responsabili sicurezza, manutenzione e via dicendo) di avere le informazioni necessarie in ogni istante, tramite una dashboard intuitiva.

Dopo gli edifici, è l’industria uno dei principali responsabili dei consumi energetici e, di conseguenza, delle emissioni. Come spiega Busetto, l’industria è responsabile del 30% delle emissioni di CO2 e solo una minima parte (13%) dei prodotti realizzati può essere riciclata nell’ottica dell’economia circolare. Le sfide del settore sono parecchie: la decarbonizzazione, come già detto, ma è anche necessario accelerare l’innovazione e avere cicli di produzione più rapidi, abbassando allo stesso tempo i costi e migliorando la qualità dei prodotti. La soluzione è da cercare nei dati: l’industria dovrebbe passare dall’approccio model driven a uno data driven. Come già stanno facendo i principali attori del settore, soprattutto in ambiti caratterizzati da grande volatilità ed elevatissimi consumi, per esempio l’automotive.

Dati che andranno ad alimentare i digital twin e, a breve, i metaversi industriali. Il metaverso, come già anticipato, è secondo Siemens l’evoluzione del digital twin, che ne rappresenta l’elemento fondante. Aggiunge la possibilità di esplorare i modelli 3D in tempo reale, risparmiando tempi e costi sia in fase di progettazione, sia in fase di produzione. Grazie al metaverso industriale la manutenzione da remoto sarà più efficace e permetterà ai tecnici di risparmiare ore di viaggi in aerei, evitando anche le emissioni di CO2 legate al viaggio. Non parliamo di fantascienza, ma di attività che già vengono svolte e che durante la pandemia si sono rivelate fondamentali per garantire la continuità del business delle infrastrutture critiche.

Il metaverso industriale sul quale sta lavorando Siemens in collaborazione con NVIDIA aggiunge una nuova dimensione agli attuali digital twin, e permette di progettare in maniera più efficace gli spazi e il funzionamento dei macchinari all’interno di uno stabilimento produttivo. Un esempio è quello di BMW che all’interno di una sua fabbrica ha sfruttato proprio questa visualizzazione per riuscire a ottimizzare il funzionamento di una linea robotizzata. Ottimizzando la disposizione dei macchinari è stato possibile far funzionare tre robot in contemporanea nella stessa area in cui in precedenza due dovevano stare fermi per non urtarsi l’uno con l’altro. Può sembrare un piccolo passo avanti ma nel mondo industriale ottimizzazioni di questo tipo possono contribuire a migliorare la produttività, ridurre i tempi morti, e anche ridurre i consumi.

L’importanza dell’ecosistema Xcelerator: i casi Synapses ed EPF

In occasione del Siemes Xelerator Media Event durante il quale Busetto e Masoero hanno presentato le novità di Xceletor, fra cui Building X, erano presenti anche due startup partner dell’azienda tedesca.

Synapses è attiva nell’ambito degli smart building e ha realizzato un sistema di navigazione per interni che si integra con i dispositivi IoT presenti nell’edificio. La soluzione di Smart Building Management di Synapse permette di muoversi all’interno di un edificio come una sorta di navigatore e permette di prenotare spazi come uffici, postazioni e sale riunioni, visualizzare l’occupazione delle stanze e molto altro, quando usata dai dipendenti. I building manager, invece, potranno sfruttarla per scoprire inefficienze, ridurre gli sprechi energetici, ma anche per la manutenzione ordinaria. Se si fulmina una lampadina, basterà fotografarla: automaticamente verrà riconosciuta la posizione e tutte le informazioni necessarie saranno inviate ai tecnici che si occuperanno di sostituirla.

EPF, invece, è una piccola realtà specializzata sull’automazione industriale che ha sviluppato Supata, un’isola robotizzata pensata per adattarsi alle più svariate configurazioni impiantistiche in diversi settori merceologici industriali. È progettata per settori come la produzione di giocattoli, il settore alimentare e in generale tutti quegli ambiti dove è spesso necessario riconfigurare i macchinari per adattarli ai nuovi prodotti. Riconfigurare le linee porta a frequenti stop della produzione, minando l’efficienza, soprattutto in quelle fabbriche dove si producono prodotti conto terzi ed è quindi necessario effettuare frequenti riconfigurazioni.

Supata è invece in grado di manipolare una molteplicità di componenti. Un sistema di visione che riconosce in automatico i pezzi inseriti nel database e adatta la macchina, ma la vera rivoluzione è rappresentata dall’integrazione con l’IA, che permette alla macchina di autoadattarsi, anche con pezzi nuovi, non presenti nel database. “Siamo partiti dalla domanda: che cosa serve a Supata per migliorare?” spiega Vincenzo De Paola, AI Technical Sales Support Professional di Siemens. “Insieme a EPF, abbiamo sviluppato una soluzione software che, integrandosi in un hardware ad hoc, abilita il deployment di modelli di AI all’interno di una macchina di automazione con tempi di inferenza minimi per adattarsi al tempo ciclo macchina. Abbiamo usato, infatti, un hardware Siemens, nello specifico un “IPC520A”, che integra schede video reingegnerizzate per sostenere un carico industriale e dare così a Supata la possibilità di girare al tempo ciclo che necessita. A livello software, invece, abbiamo scritto un codice di visione che, partendo dalle conoscenze di EPF, puntasse a riconoscere il pezzo, integrando architetture di reti neurali che sono lo stato dell’arte per gli ambiti di “Object Localization”, per riuscire ad astrarre il compito della ricerca dell’oggetto anche quando le condizioni ambientali cambiano (luci, piatto, forma dell’oggetto)”.